年間100トンのグリーン水素を製造、住友ゴムが白河工場に導入

住友ゴム工業は、タイヤの主要製造拠点である白河工場(福島県白河市)に年産能力が最大約100トンの水素製造装置を導入した(図1)。水素ボイラーの運転に使う。工場内での水素製造により、スコープ3を含めた二酸化炭素(CO2)排出量の削減が期待できるという。装置は2025年4月1日から稼働している。同社が同月15日に発表した。

導入したのは、固体高分子(PEM)型の「やまなしモデルP2G(Power to Gas)システム」。太陽光発電などの再生可能エネルギーを活用して水を電気分解し、環境負荷の少ないグリーン水素を得て、それを熱エネルギーとして利用するシステム。新エネルギー・産業技術総合開発機構(NEDO)の助成を受けて、山梨県が中心となって開発を進めてきた。

P2Gシステムの開発・実証に携わる東京電力エナジーパートナー(東京・中央、東電EP)によると、白河工場に導入したのは、設備・機器をコンテナに収めて小型化したモデル「ワンパックP2Gシステム」で、国内での導入は大成ユーレック(東京・港)の川越工場(埼玉県川越市)に次ぐ2例目だという。基本パッケージの寸法は幅12.2×奥行き2.5×高さ2.9m、補機パッケージは幅6.1×奥行き2.5×高さ2.4m。500kWの入力で120Nm3/hの水素を生成でき、電圧6kVの高圧受電の需要家に向くサイズだとする。

複数電力源の組み合わせで安定操業

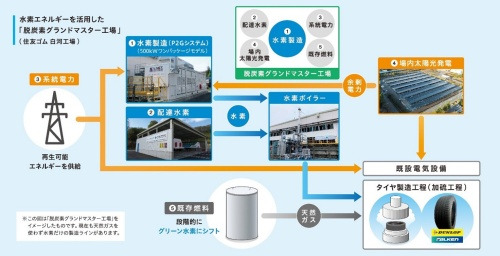

住友ゴム工業が「脱炭素グランドマスター工場」と位置付ける白河工場では、P2Gシステムを24時間稼働させ、最大で年に約100トンの水素を造る計画。製造した水素は、外部から供給される水素や系統電力、工場内の太陽光発電、既存燃料と併せて利用する(図2)。複数の電力源の組み合わせを最適化することで、安定した操業を維持しながら脱炭素化を推し進めるという。この取り組みにより、サプライチェーン全体で年間約1000トンのCO2排出を削減できる見込みだ。

同社は、2050年のカーボンニュートラル(温暖化ガス排出量実質ゼロ)達成に向けた取り組みの一環で、水素の活用を進めている。2021年8月~2024年3月には、NEDOと福島県から支援を受けて、白河工場において水素を活用したタイヤ製造の実証実験を実施。福島県内の水素製造拠点から供給される水素を使って水素ボイラーで発生させた蒸気を、加硫工程で使用した。

さらに2023年1月には、水素エネルギーと太陽光発電を組み合わせて量産タイヤの生産を開始し、スコープ1・2でのカーボンニュートラルを達成した。これらの成果を踏まえて同社は、2024年5月に山梨県・東電EPとグリーン水素の活用に関する基本合意を交わし、白河工場へのP2Gシステム導入を決めた。

今後は将来の国内外への展開も視野に入れながら、グリーン水素を活用したタイヤ製造のノウハウを蓄積していく。同社は2025年3月、中部圏水素・アンモニア社会実装推進会議と「水素およびアンモニア等のサプライチェーン構築に向けた相互協力に関する基本合意書」を締結しており、この合意の下、中部圏(岐阜県、愛知県、三重県)での水素活用の検討も進めるという。

年間100トンのグリーン水素を製造、住友ゴムが白河工場に導入 | 日経クロステック(xTECH)

年間100トンのグリーン水素を製造、住友ゴムが白河工場に導入

住友ゴム工業は、タイヤの主要製造拠点である白河工場(福島県白河市)に年産能力が最大約100トンの水素製造装置を導入した。水素ボイラーの運転に使う。工場内での水素製造により、

xtech.nikkei.com

'New Energy' 카테고리의 다른 글

| 美 청정에너지 위기 심화…DOE, 지원 예산 삭감 검토 (0) | 2025.04.24 |

|---|---|

| 旭化成、食塩電解装置の貴金属を再利用 26年度商用化へ (0) | 2025.04.24 |

| 25kW AEM electrolyser for green hydrogen production demonstrated at Sahyadri college (0) | 2025.04.23 |

| Consortium plans 1GW of green hydrogen plants across the UK by 2030 (0) | 2025.04.22 |

| 低コストな顔料でCO2をCOへ高効率に変換できる電解技術 (0) | 2025.04.22 |