大阪ガスが変換効率高めたメタネーション技術、排熱利用でコスト減

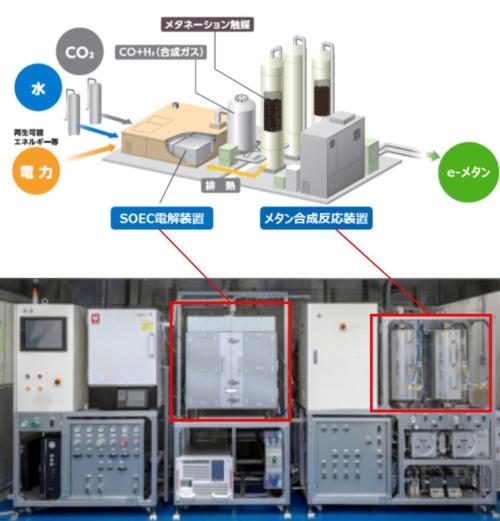

大阪ガスは、水と二酸化炭素(CO2)を高温で電気分解してメタンを合成するメタネーション技術「SOEC(固体酸化物形電解セル、Solid Oxide Electrolysis Cell)メタネーション」を開発し、ラボスケールでの試験を始めた*。合成時の排熱を利用してエネルギー変換効率を高め、再生可能エネルギー電力が大きな割合を占める合成メタン(e-メタン)の製造コストを抑えられるとする。

従来のメタネーション技術であるサバティエ反応メタネーションでは、水電解により発生させた水素と、CO2を合成しメタンを得る。これに対し、開発した技術は水とCO2を約700~800℃の高温で電気分解することで一気通貫でe-メタンを合成するもので、メタン合成時の排熱を電気分解に必要なエネルギーに回せる。これにより、投入した電力エネルギー量に対して得られる燃料のエネルギー量の割合を示すエネルギー効率は、従来技術の約55~60%を上回る、約85~90%を実現できる可能性がある。

さらに、今後の装置のスケールアップを見据えて、低コスト化を実現できる材料を選定した。SOEC技術では従来、電解質層全体に特殊なセラミックス材料を使っていたため、高コストだった。開発した技術では、金属基板の表面を薄いセラミックス層で覆い、セラミックスの使用量を従来比の1割程度に削減し、低コスト化を図った。

試験では、開発したラボスケールの装置を使ってプロセス全体の運転データを取得し、目標とするエネルギー変換効率を達成できるかなどを検証する。ただし、今回の試験装置のe-メタン製造能力は0.1Nm3/hで、一般家庭2戸の消費量程度に留まる。最終的に同社は、政府のグリーンイノベーション基金事業の下、約1万戸相当を賄えるだけのプラントまでスケールアップし、2030年代後半~2040年ごろの実用化を目指す考えだ。

大阪ガスが変換効率高めたメタネーション技術、排熱利用でコスト減 | 日経クロステック(xTECH) (nikkei.com)

大阪ガスが変換効率高めたメタネーション技術、排熱利用でコスト減

大阪ガスは、水と二酸化炭素を高温で電気分解し、e-メタンを合成するメタネーション技術「SOEC(固体酸化物形電解セル、Solid Oxide Electrolysis Cell)メタネーション」を開発し、ラボスケー

xtech.nikkei.com