Ammonia technology roadmap

1- Ammonia is a crucial global commodity, with 80% used for nitrogen-based fertilizers and 20% for various industrial applications like plastics, explosives, and synthetic fibers.

🟦 2- New application of clean ammonia as a carbon-free energy carrier:

- Clean fuel for shipping vessels,

- Direct co-firing of power plants with ammonia,

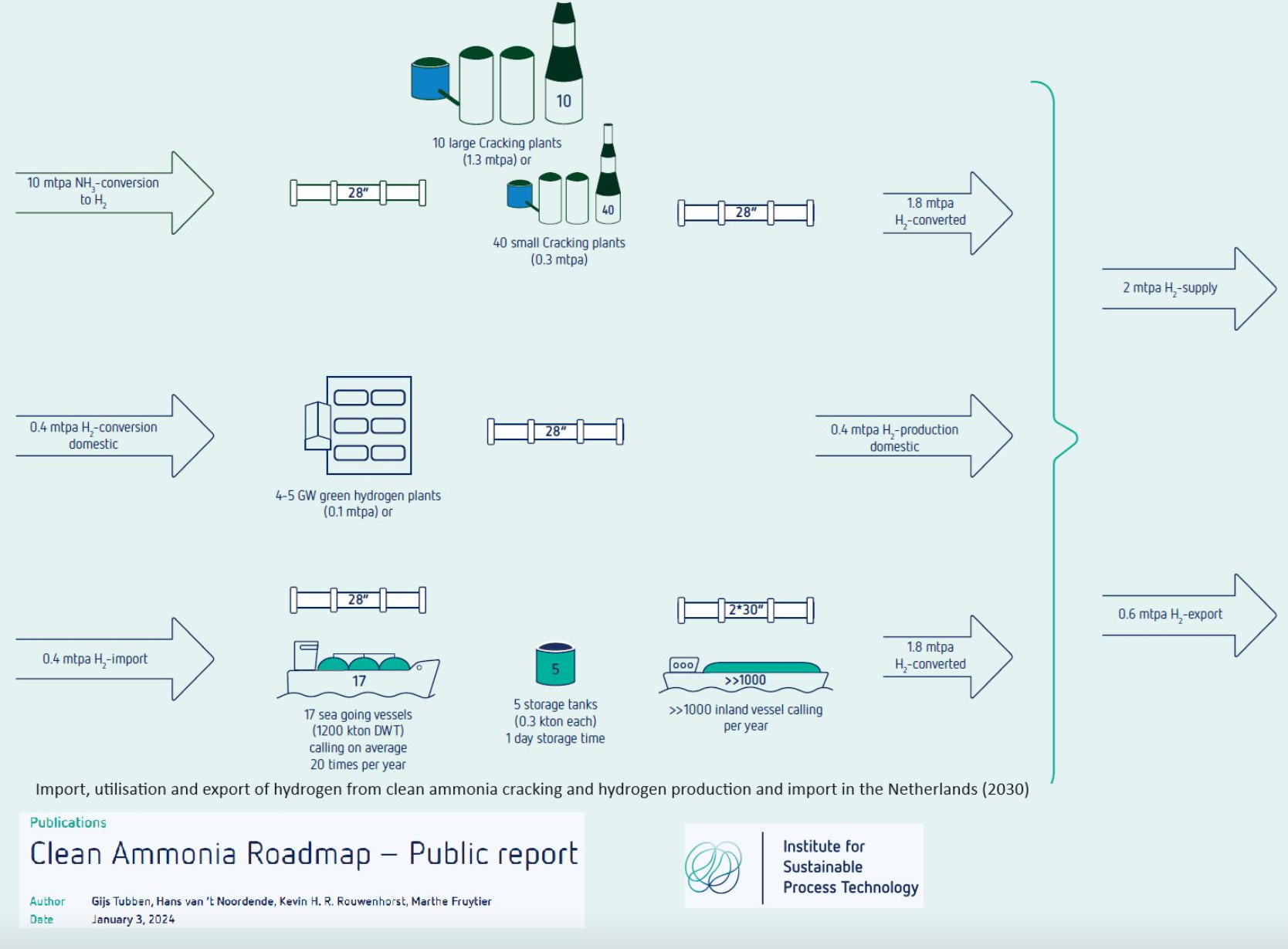

- Ammonia as hydrogen carrier that can be converted back into hydrogen and nitrogen (ammonia cracking).

🟦 3- Renewable and low carbon ammonia colours:

- Renewable 'green' ammonia → made of renewable hydrogen

- 'blue' ammonia → made of ATR or SMR + CCUS

- 'turquoise ammonia' → made of 'turquoise hydrogen'

🟦 4- Ammonia pipelines

Ammonia has been mainly transported by pipelines since the 1960s, with over 7,600 kilometres of pipelines. In the Netherlands, a 3.5-kilometre pipeline operated by OCI transports ammonia from an inland harbour in Stein to the Chemelot site. In its 70 years of existence, the pipeline has had 11 accidents, with no human fatalities.

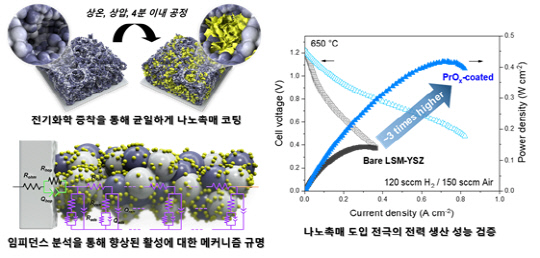

🟦 5- Ammonia cracking

An ammonia cracker can convert ammonia to hydrogen and nitrogen, with a hydrogen production capacity of 10 to 500 tonnes per day. A feasibility study showed that a central large-scale cracker is more cost-effective than a decentralized approach.

- Ammonia Cracker Catalyst = oxide-supported Ni catalysts, Fe-Co catalysts, or oxide-supported Ru catalysts

- Temperature = 600-900°C

- Pressure = 10 to 80 bars

- Hydrogen purification = using pressure swing adsorption (PSA)

🟦 6- Ammonia as shipping fuel (bunkering)

Ammonia is being considered to decarbonize international shipping, with new ships being built with 'ammonia-ready' fuel storage. Two and four-stroke ammonia-fed maritime engines are being developed (MAN ES and Wärtsilä) and are expected to be commercialized by 2024 or 2025. Mitigation measures for emissions include exhaust gas recycling and a deNOx system.

🟦 7- Ammonia as fuel for gas turbines

Ammonia can be used to replace natural gas in gas turbines for electricity generation. It can be used as a direct fuel or partially cracked to hydrogen and nitrogen. The main challenge is NOx generation during combustion. Mitsubishi Heavy Industries aims to commercialize this technology by 2025. Large-scale gas turbines may require 30% ammonia cracking for optimal performance, using exhaust heat to improve energy efficiency.

🟦 8- Ammonia fired powerplant

Ammonia can replace coal and other hydrocarbons in thermal power stations for steam generation boilers or to generate high temperature heat. JERA from Japan plans to operate one of its 1 GW coal-fired power plants with 20% ammonia co-feed in 2024. The Netherlands aims to prohibit the use of coal as fuel by 2030, and ammonia could be used for power generation beyond that.

'New Energy' 카테고리의 다른 글

| ディーゼル車代替の本命!? 長距離・重量物輸送用に燃料電池の開発が活発化! (0) | 2024.06.18 |

|---|---|

| PEM形水電解でイリジウム低減競争、現状の1/10以下に (0) | 2024.06.14 |

| PEM形水電解は各社が独自性を主張、小型化に向かう例も (0) | 2024.06.13 |

| Russian scientists propose radical new way to produce hydrogen — inside a gas well (0) | 2024.06.13 |

| 'South Korea must invest in hydrogen-based steelmaking — or lose out to Europe' (0) | 2024.06.13 |