パナソニック、冷暖房消費電力50%削減へ--純水素燃料電池の熱など活用

パナソニックは7月29日、実証施設「H2 KIBOU FIELD」で純水素型燃料電池の発電時に発生する熱を吸収式冷凍機(空調機)の熱源として活用する実証実験を開始したと発表した。エネルギー効率を向上し、年間を通して冷暖房の消費電力を50%削減に結びつける。

2022年に開所したH2 KIBOU FIELDは、太陽電池、蓄電池、純水素型燃料電池をエネルギーマネジメントシステム(EMS)制御する「3電池連携」で、気候変動や需要変化に追従した効率的な電気のエネルギー供給を実現しているという。 パナソニック グローバル環境事業開発センター 水素事業企画室 主幹の山田剛氏は「水素を地産地消で使う意義として、熱も含めたコージェネレーション(熱電併給)の重要性にお声をいただいているのが現状。これを受け、燃料電池が排出する熱を吸収式冷凍機につなぎ、ここから出てくる冷水を利活用するソリューションの検討を始めた」と今回の実証開始の背景を話した。 パナソニックでは独自の熱ソリューションとして、純水素型燃料電池に吸収式冷凍機を追加する取り組みを実施。純水素型燃料電池は、水素と空気中の酸素から電気と熱を作り、吸収式冷凍機は熱を利用して冷たい水を作るという役割を持つ。従来、吸収式冷凍機はインプットとして最低でも80度の温度が必要で、一方の燃料電池は出力できる温水の温度が最大で60度。20度のギャップが生じていたという。 パナソニックでは、吸収式冷凍機のインプット温度を70度まで引き下げ、燃料電池の出力温度を70度まで引き上げることで、燃料電池と空調機をつなぐ新たな連携を実現。H2 KIBOU FIELD内で、出湯温度を改良した純水素型燃料電池10台を用い、新開発の低温廃熱利用型吸収式冷凍機1台を新設し、新たな熱利用の実証実験として施設内管理棟の冷暖房に活用するという。 燃料電池の温水を吸収式冷凍機で冷水に変換、それを管理棟の空調に活用するという仕組み。「現時点で、この実証による省エネ効果は年間を通じて冷暖房の省エネ50%の削減を目指している」(山田氏)とする。 燃料電池の温水を冷房に利用する今回の取り組みに加え、低温廃熱を冷房に利用したり、燃料電池の温水を機械洗浄や食品低温殺菌などに直接利用したりする新市場も想定しているとのこと。 今回の実証実験では、純水素型燃料電池内の発電部に開発中の新規触媒を搭載するとともに、本体の耐久性を高める改良を実施し、回収できる熱の温度を60度から70度へ10度上昇させたとのこと。一方、吸収式冷凍機は吸収液の濃縮・吸収過程を改良し、既存製品と同等サイズながら最低熱源温度を80度から70度に10度引き下げ、純水素型燃料電池が発電時に発生する熱の利用を可能にしたとしている。

パナソニック、冷暖房消費電力50%削減へ--純水素燃料電池の熱など活用(CNET Japan) - Yahoo!ニュース

パナソニック、冷暖房消費電力50%削減へ--純水素燃料電池の熱など活用(CNET Japan) - Yahoo!ニュ

パナソニックは7月29日、実証施設「H2 KIBOU FIELD」で純水素型燃料電池の発電時に発生する熱を吸収式冷凍機(空調機)の熱源として活用する実証実験を開始したと発表した。エネルギー効

news.yahoo.co.jp

'Fuel Cell' 카테고리의 다른 글

| Carbon-based bipolar plates more cost-efficient and scalable than titanium, researchers find (0) | 2024.08.05 |

|---|---|

| 지바이크, 수소전기 자전거 개발 (0) | 2024.08.02 |

| Yanmar Commercializes Compact Hydrogen Fuel Cell Power System (0) | 2024.07.30 |

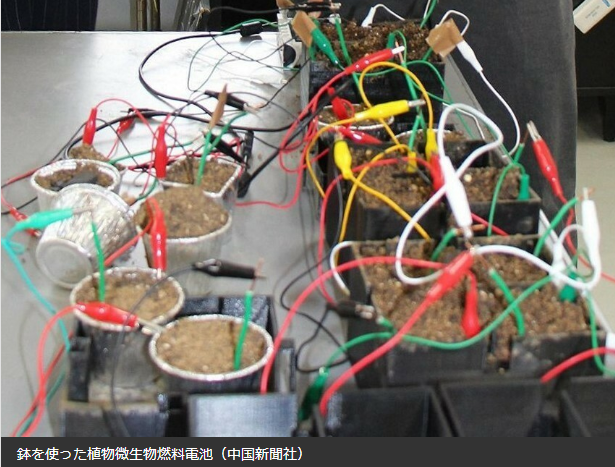

| 微生物で「どこでも発電所」 実用化まであと一歩 山口大で世界最先端の研究進む (0) | 2024.07.24 |

| 空飛ぶクルマ(eVTOL)が水素燃料電池を搭載して航続距離を大幅に延伸 (1) | 2024.07.23 |